3Dプリンター造形方式

3Dプリンターの造形方式

3Dプリンターの造形方式は、試作や最終製品の品質や性能に大きく影響するため、慎重に選ぶことが大切です。

造形方式ごとに精度や表面の仕上がりが異なるため、外観や細部の精密さが求められる場合には、より高精度な方式を選ぶことが必要です。また、サポート材の付き方や後処理方法も方式ごとに異なり、仕上がりに影響するため、これらも考慮する必要があります。加えてコストや造形のスピードも重要なポイントです。

また、造形方式によって使用できる材料が異なり、これが製品の微細さや強度や耐久性に関わってきます。最近では高強度・高耐久なエンジニアリングレジンなどの登場により、材料選びの幅も広がっています。

試作品を作成する際は、デザインの確認や形状のチェックが主な目的です。ラフな形状やサイズ感を素早く確認するには、コストが低く、迅速に造形できる方式が適しています。一方で、デザインの最終チェックや精密な検証が必要な場合には、高い精度と細かなディテールを表現できる方式が求められます。最終製品の製造においては、使用環境や必要な強度を考慮し、耐久性や機能性に優れた材料を使える方式を選ぶ必要があります。

これらの要素をバランスよく考え、最適な造形方式を選ぶことが大切です。

ここでは代表的な造形方式についてご紹介します。

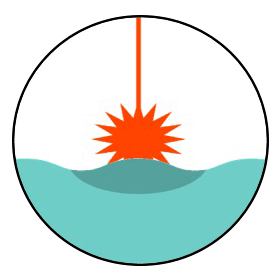

光造形方式

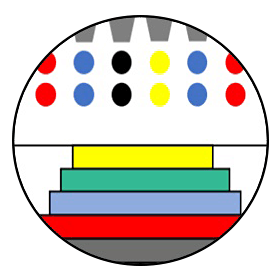

LCD(Liquid Crystal Display),DLP(Digital Light Processing),SLA(Stereolithography)

光造形方式は液体の光硬化樹脂(レジン)を使用します。紫外線レーザーや光源で樹脂を硬化させ、層を形成していきます。

- 利点

- 高精度で滑らかな表面仕上げが可能。

- 細かいディテールを必要とするモデルに適している。

- 光造形の中でも面で照射していく方式は造形時間が早い。

- 欠点

- 光硬化樹脂の材料はFFFに比べると高価。

- 造形後の後処理(洗浄や二次硬化)が必要。

- レジンの取り扱いに注意が必要。

光造形の方式には、主に「LCD(Liquid Crystal Display)」「DLP(Digital Light Processing)」「SLA(Stereolithography)」の3つがあり、それぞれ異なる方法で光硬化性樹脂を硬化させて造形します。それぞれの方式は特徴や仕組みが異なります。

LCD(Liquid Crystal Display)

LCD方式は、液晶ディスプレイを使って光硬化性樹脂を一層ごとに硬化させる方式です。液晶ディスプレイは一度に層全体を硬化させるため、広い造形エリアであっても短時間で造形が可能です。LCDパネルで一度に層全体を硬化させるため、DLPと同様に高速な造形が可能です。LCD方式の3Dプリンターは大きい造形物でも細部まで再現できるのが特徴です。一般的にDLPよりも安価で、解像度の高い造形が可能です。

DLP(Digital Light Processing)

DLPは、デジタルプロジェクターを使用して液体の光硬化性樹脂を一層ごとに硬化させる方式です。プロジェクターが、一度に層全体を光で照射して硬化させます。プロジェクターが描く光パターンはデジタルで制御され、細かく造形できます。層全体を一度に硬化するので、高速に造形できます。造形物の細かさはプロジェクターの解像度に依存します。光源にプロジェクターを使用しているため、コストは他の方式よりもやや高めです。

SLA(Stereolithography)

液体の光硬化性樹脂(レジン)に紫外線レーザーを照射し、樹脂を硬化させて積層していく方式です。高精度で滑らかな表面が得られます。細かいディテールを必要とするジュエリーの原型などのモデルに適しています。レーザーで1点ずつ硬化させるため、DLPやLCD方式に比べて造形速度が遅くなります。特に大きなモデルの造形には時間がかかります。

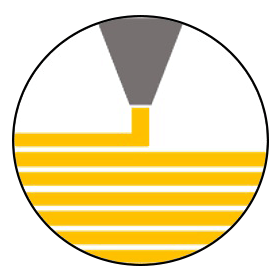

FFF(Fused Filament Fabrication)/

FDM(Fused Deposition Modeling)

FFFは最も一般的な方式で、熱溶解積層法とも呼ばれます。フィラメント状の樹脂(PLA、ABSなど)を高温で溶かし、ノズルから押し出して層を一つずつ積み重ねて造形します。

- 利点

- 安価で簡単な構造のため、導入しやすい。

- 家庭用や教育用に広く普及。

- 材料が安い。

- 欠点

- 表面が荒くなることが多く、精度が低い場合もある。

- 一筆書きで造形していくため時間がかかる。

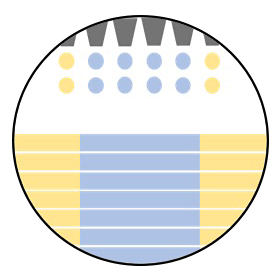

Material Jetting(材料噴射)

液体材料をノズルから噴射し、層を形成して積み重ねる方式です。噴射された材料は紫外線や熱で硬化させることで造形します。非常に細かい液滴を正確に噴射し、積層するため、造形物の表面は滑らかで高精細です。層の厚みは薄く、積層痕が目立たないため、仕上げ処理がほとんど不要です。専用のサポート材がモデルの造形中に同時に積層されます。これらのサポート材は熱をかけて溶かしたり、水洗いをして除去をおこないます。サポート材が柔らかく取り扱いやすいため、モデルの表面を傷つけるリスクが少なく、繊細なパーツでもきれいに仕上げることが可能です。

- 利点

- 非常に高い精度と詳細なディテールの表現が可能。

- 欠点

- 材料コストが高い。

- 強度が求められる最終製品には不向き。

Binder Jetting(バインダージェッティング法)

Binder Jettingは、粉末材料に液体のバインダー(接着剤)をインクジェットプリンターのように噴射し、層を接合させて積み重ねる方式です。使用する粉末材料は石膏、金属、セラミック、砂などさまざまです。大規模で複雑な形状の造形が可能です。粉末材料は未使用部分がサポート材の役割を果たすため、サポート材が不要で複雑な形状も作りやすいです。

- 利点

- 高速で、大量生産にも向いている。

- 大きなモデルを比較的低コストで作れる。

- 欠点

- 精度が他の方式に比べてやや劣る場合がある。

SLS(Selective Laser Sintering)

SLSは粉末焼結法と呼ばれ、ナイロンやポリアミドなどの粉末をレーザーで焼結(固化)して層を積み重ねる方式です。粉末状の素材を使用し、未使用の粉末がサポート材の役割を果たします。機能的なプロトタイプや耐久性のある試作品の製作に適しており、さらに強度や耐久性が求められる部品やカスタムパーツの製造にも活用されています。3Dプリンターの運用には、粉末の管理や除去、後処理を行うための付帯設備が必要です。設備導入の際にはこれらの付帯設備も考慮に入れることが重要です。

- 利点

- サポート材が不要で、複雑な形状の造形が可能。

- 耐久性の高いパーツが作れる。

- 欠点

- 装置・付帯設備が高価。

- 粉末材料の管理が必要。